Hoe wordt circulaire verlichting gemaakt?

Hoe we met Yuugn grondstoffen in de kringloop houden

Wij geloven dat armaturen slimmer, duurzamer en lokaler kunnen. Met Yuugn, onze circulaire productlijn, combineren we 3D-printen met doordacht materiaalgebruik. Geen massaproductie of onnodige voorraden. Maar on-demand productie*, in Nederland, precies afgestemd op een project. Zo ontstaat verlichting die niet alleen functioneel is, maar ook toekomstbestendig.

In dit artikel nemen we je stap voor stap mee door het proces ‘From Waste to Wonder’. Want hoe wordt circulaire verlichting gemaakt? Begrippen met een sterretje * lichten we onderaan toe.

PETG als circulaire basis

Voor Yuugn armaturen maken we gebruik van PETG* (glycol-gemodificeerd PET*) uit industriële reststromen*. Dit materiaal is goed verwerkbaar tot 3D-print materiaal en geschikt om opnieuw te recyclen. Belangrijk om te vermelden, PETG hoort niet standaard in de klassieke PMD-of huishoudelijke recyclestroom. Het vraagt om zuivere scheiding en gespecialiseerde verwerking. Precies daarom ontwerpen we Yuugn producten zo dat materialen makkelijk te scheiden zijn en opnieuw ingezet kunnen worden.

We werken met een traceerbare materiaalstroom. Geen anonieme mix, maar gecontroleerde reststromen die we omzetten in hoogwaardige armaturen. Bovendien voorkomen we verspilling, we produceren geen voorraden die nooit gebruikt worden.

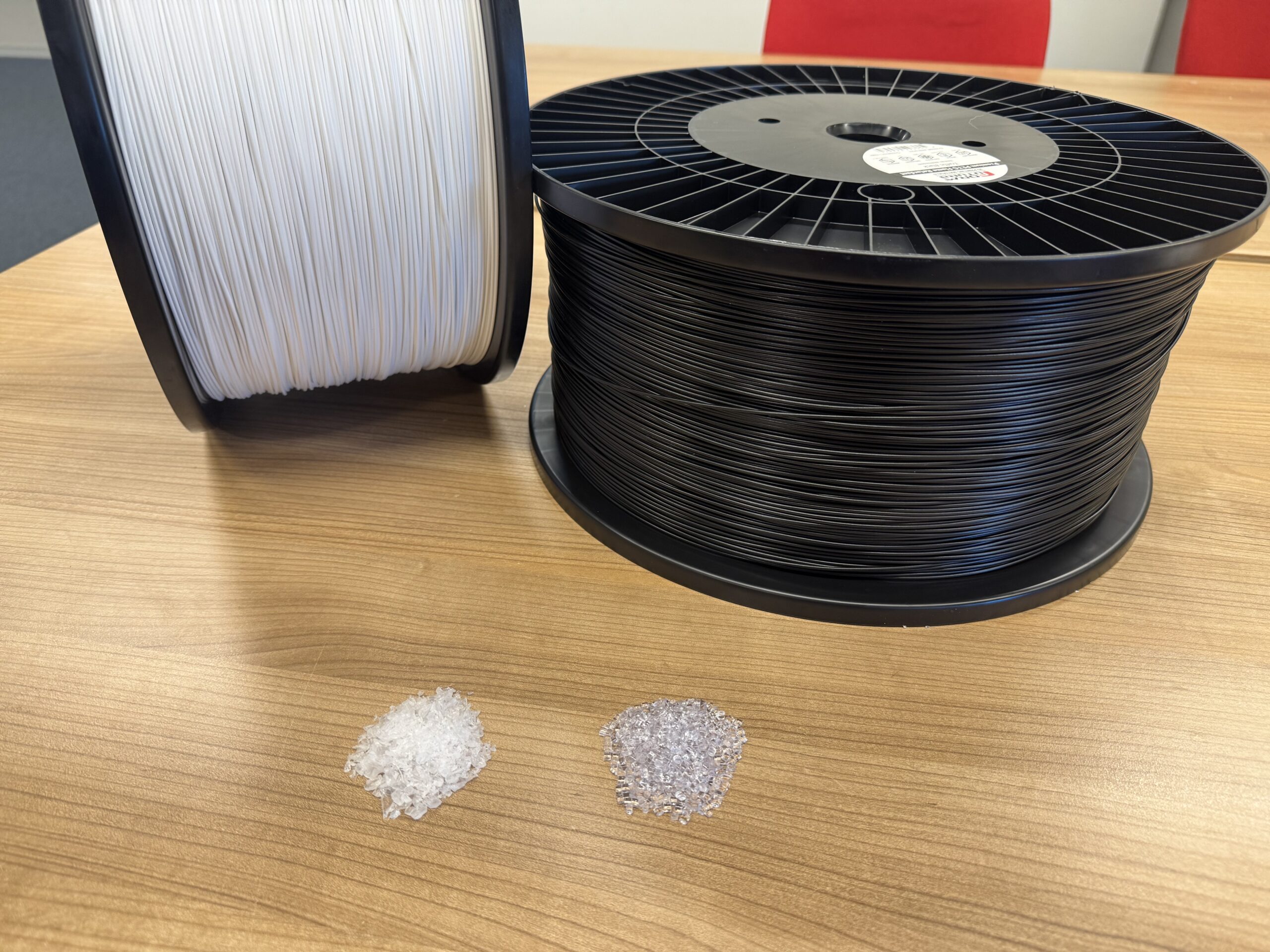

PETG, granulaat en filament (op rol).

Van reststroom naar filament

Het traject begint bij een gecontroleerde reststroom*. Omdat dit altijd dezelfde PETG-kwaliteit betreft, hoeft het materiaal niet eerst schoongemaakt of gescheiden te worden. De stroom is dus al zuiver en uniform. Het restmateriaal wordt direct vermalen tot granulaat*, dat de basis vormt voor het filament*. Tijdens het compounderen* worden de benodigde brandveilige en UV-additieven* toegevoegd. Vervolgens wordt het granulaat geëxtrudeerd* tot filament met strakke toleranties*. Dat is geen detail, want een constante filamentdiameter zorgt voor een stabiele doorvoer in de printer, betere laaghechting* en nauwkeurig geprinte armaturen. Met hoogwaardig filament leggen we de basis voor een betrouwbaar 3D-geprint armatuur.

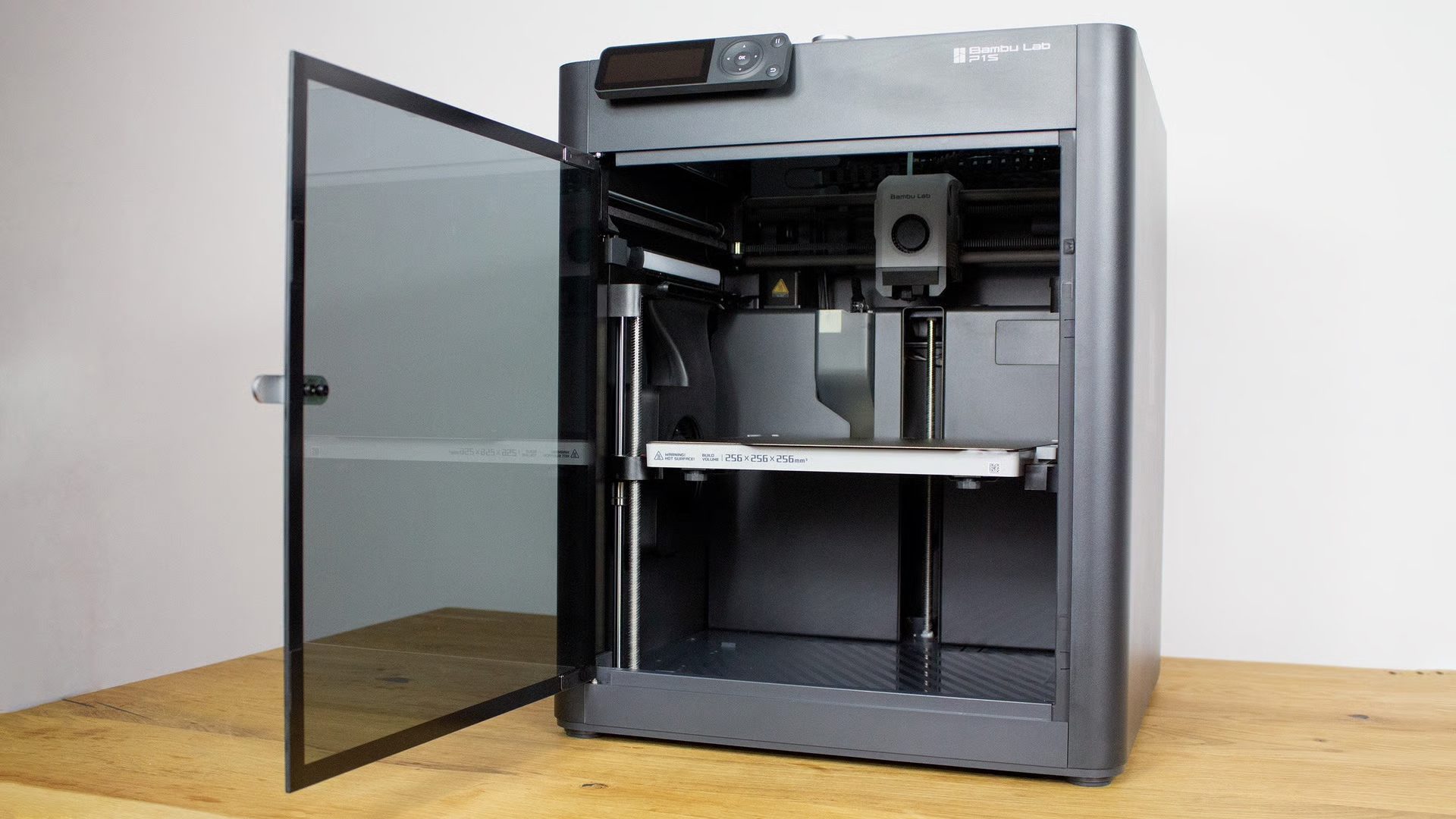

Geen mallen, geen verspilling

Voor Yuugn armaturen maken we gebruik van FDM/FFF* 3D-printtechniek. Daarbij wordt PETG-filament verhit en laag voor laag opgebouwd volgens een digitaal model. Elke laag versmelt met de vorige, totdat het complete armatuur ontstaat. Dit biedt een aantal praktische voordelen: 1. We hebben geen dure mallen nodig, dus geen hoge instelkosten. 2. We printen pas zodra een project daarom vraagt, zo verspillen we geen materialen en energie. 3. We variëren gemakkelijk in maatvoering, dus printen het perfecte armatuur voor jouw project.

3D printer.

Techniek in een circulaire behuizing

Een 3D-geprint armatuur is meer dan een mooie vorm. Na het printen assembleren we energie-efficiënte led modules, optieken/reflectoren, (dimbare) drivers en eventuele aansluitingen zoals Wieland of Eurostekker. Zo ontstaat een volwaardig 3D-geprint armatuur, dat direct aansluit op professionele installaties. Door modulair te werken, kunnen we onderdelen later eenvoudig vervangen of upgraden.

Testen en meten

Voor montage in het plafond of bandraster moet alles precies kloppen. Daarom testen we elk armatuur op maatvoering en functioneren. Werken de lichtbron en sturing zoals bedoeld? Past het armatuur in het bedoelde raster of gat? Zo minimaliseren we faalkosten op locatie. Geen verrassingen voor de installateur en een armatuur dat gewoon doet wat het moet doen.

Gemakkelijke installatie

Omdat we projectmatig ontwerpen, sluiten Yuugn armaturen naadloos aan op bestaande systemen. Bij bandrasteroplossingen, zoals de Evo, stemmen we de maat exact af. Geen onnodig zaagwerk, wel een strak resultaat. Met de Darwin downlight zorgen we voor een duidelijke zaagmaat en een plug-and-play montage. Minder handelingen op locatie betekent minder tijd, minder afval en minder overlast voor gebruikers.

Circulair design

Onze 3D-geprinte armaturen zijn ontworpen met Design for Disassembly (DfD)* in gedachten. Dat betekent klikverbindingen in plaats van verlijming. Heldere scheiding tussen kunststof, elektronica en metalen. Onderdelen zijn vervangbaar in plaats van wegwerp.

Aan het einde van de levensduur kunnen we de behuizingen demonteren, het kunststof laten vermalen en dit opnieuw inzetten als granulaat voor nieuw filament. Zo sluiten we de materiaalcyclus* op productniveau en houden we waardevolle polymeren* in de keten. Dit is geen theorie, maar een bewuste ontwerpkeuze in elke stap van Yuugn circulaire verlichting. Na het lezen van dit artikel weet je het antwoord op de vraag, hoe wordt circulaire verlichting gemaakt?

Yuugn Evo, 3D-geprint bandraster armatuur

Begrippenlijst

Closed loop = Materiaalstromen zo organiseren dat ze na gebruik weer als grondstof voor nieuwe producten dienen.

Compounderen = Het proces waarbij granulaat wordt gemengd met additieven, bijvoorbeeld voor brandveiligheid of UV-bestendigheid, om het materiaal de gewenste eigenschappen te geven.

Design for Disassembly (DfD) = Ontwerpen voor eenvoudige demontage, reparatie en scheiding van materialen aan het einde van de levensduur.

Extruderen of geëxtrudeerd = Kunststof onder warmte en druk door een opening (matrijs) persen om een continue vorm te maken, zoals filament.

FDM/FFF (3D-printen) = Fused Deposition Modeling / Fused Filament Fabrication, oftewel een printtechniek waarbij verhit filament laag voor laag wordt aangebracht.

Filament = Dunne, ronde draad van kunststof die FDM/FFF-printers smelten en laag voor laag neerleggen.

Granulaat (pellets) = Kleine korrels kunststof die als halffabricaat worden gebruikt voor extrusie of spuitgieten.

Laaghechting = Hoe goed geprinte lagen aan elkaar vastsmelten, dit beïnvloedt de sterkte en de duurzaamheid.

On-demand productie = Alleen maken wat nodig is, wanneer het nodig is om verspilling te voorkomen.

PETG = Kunststof (polymeer) wat verwant is aan PET, maar dan met glycol toegevoegd voor extra taaiheid en betere verwerkbaarheid bij 3D-printen.

Polymeren = Lange ketens van herhalende molecuuleenheden (monomeren), de basis van kunststoffen zoals PETG.

Reststroom of gerecyclede stroom = Grondstof die vrijkomt als bijproduct of afval uit productie of gebruik en opnieuw wordt ingezet.

Tolerantie = De toegestane maatafwijking, kleine toleranties zorgen voor een nauwkeurig passend onderdeel.

UV-additieven = Additieven die worden toegevoegd aan granulaat om het materiaal te beschermen tegen afbraak en veroudering, zoals verkleuring, broosheid of scheuren, veroorzaakt door ultraviolet licht.