Comment l’éclairage circulaire est-il fabriqué ?

Comment maintenir les matières premières dans le cycle avec Yuugn

Nous pensons que les luminaires peuvent être plus intelligents, plus durables et plus locaux. Avec Yuugn, notre ligne de produits circulaires, nous combinons l’impression 3D avec une utilisation réfléchie des matériaux. Pas de production de masse ni de stocks inutiles. Mais une production à la demande*, aux Pays-Bas, précisément adaptée à un projet. Cela permet de créer un éclairage qui n’est pas seulement fonctionnel, mais aussi à l’épreuve du temps.

Dans cet article, nous vous présentons étape par étape le processus « Du déchet à l’émerveillement ». Comment fabrique-t-on l’éclairage circulaire ? Nous expliquons les termes marqués d’un astérisque * au bas de l’article.

PETG comme base circulaire

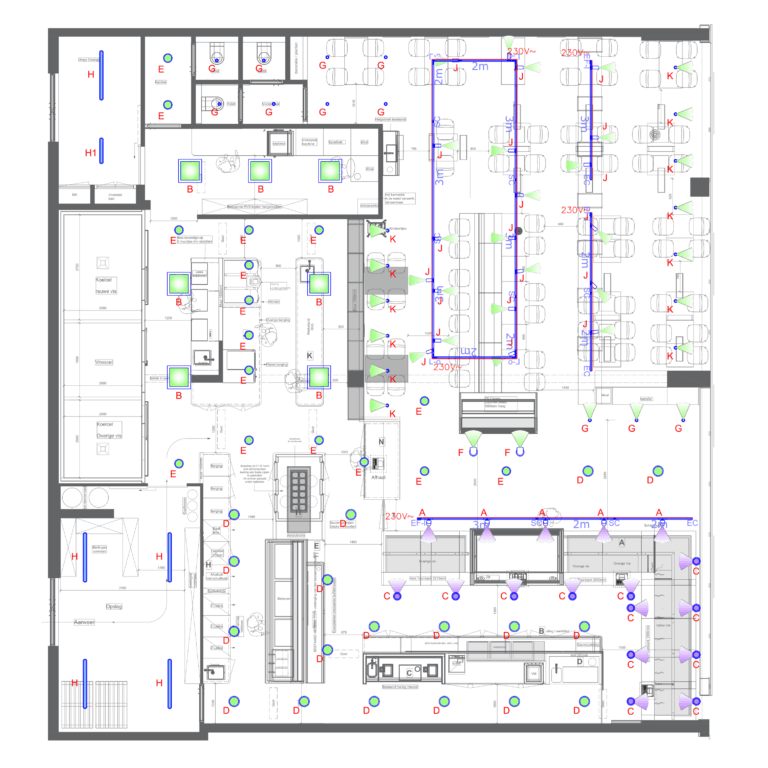

Pour les luminaires Yuugn, nous utilisons du PETG* (PET* modifié par le glycol) provenant de flux de déchets industriels*. Ce matériau est facile à transformer en matériau imprimé en 3D et convient au recyclage. Il est important de mentionner que le PETG n’appartient pas par défaut au flux de recyclage classique des PMD ou des ménages. Il nécessite une séparation nette et un traitement spécialisé. C’est précisément la raison pour laquelle nous concevons les produits Yuugn de manière à ce que les matériaux puissent être facilement séparés et réutilisés.

Nous travaillons avec un flux de matériaux traçable. Il ne s’agit pas d’un mélange anonyme, mais de flux résiduels contrôlés que nous transformons en accessoires de haute qualité. En outre, nous évitons les déchets ; nous ne produisons pas de stocks qui ne sont jamais utilisés.

PETG, granulés et filaments (sur rouleau).

Du flux résiduel au filament

Le processus commence par un flux résiduel contrôlé*. Comme il s’agit toujours de la même qualité de PETG, il n’est pas nécessaire de nettoyer ou de séparer le matériau au préalable. Le flux est donc déjà pur et uniforme. Le matériau résiduel est immédiatement broyé en granulés*, qui constituent la base du filament*. Lors du compoundage*, les additifs* ignifuges et anti-UV nécessaires sont ajoutés. Le granulé est ensuite extrudé* en filament avec des tolérances étroites*. Ce n’est pas un détail, car un diamètre de filament constant garantit un débit stable dans l’imprimante, une meilleure adhérence des couches* et des montages imprimés avec précision. Avec un filament de haute qualité, nous posons les bases d’une fixation imprimée en 3D fiable.

Pas de moules, pas de déchets

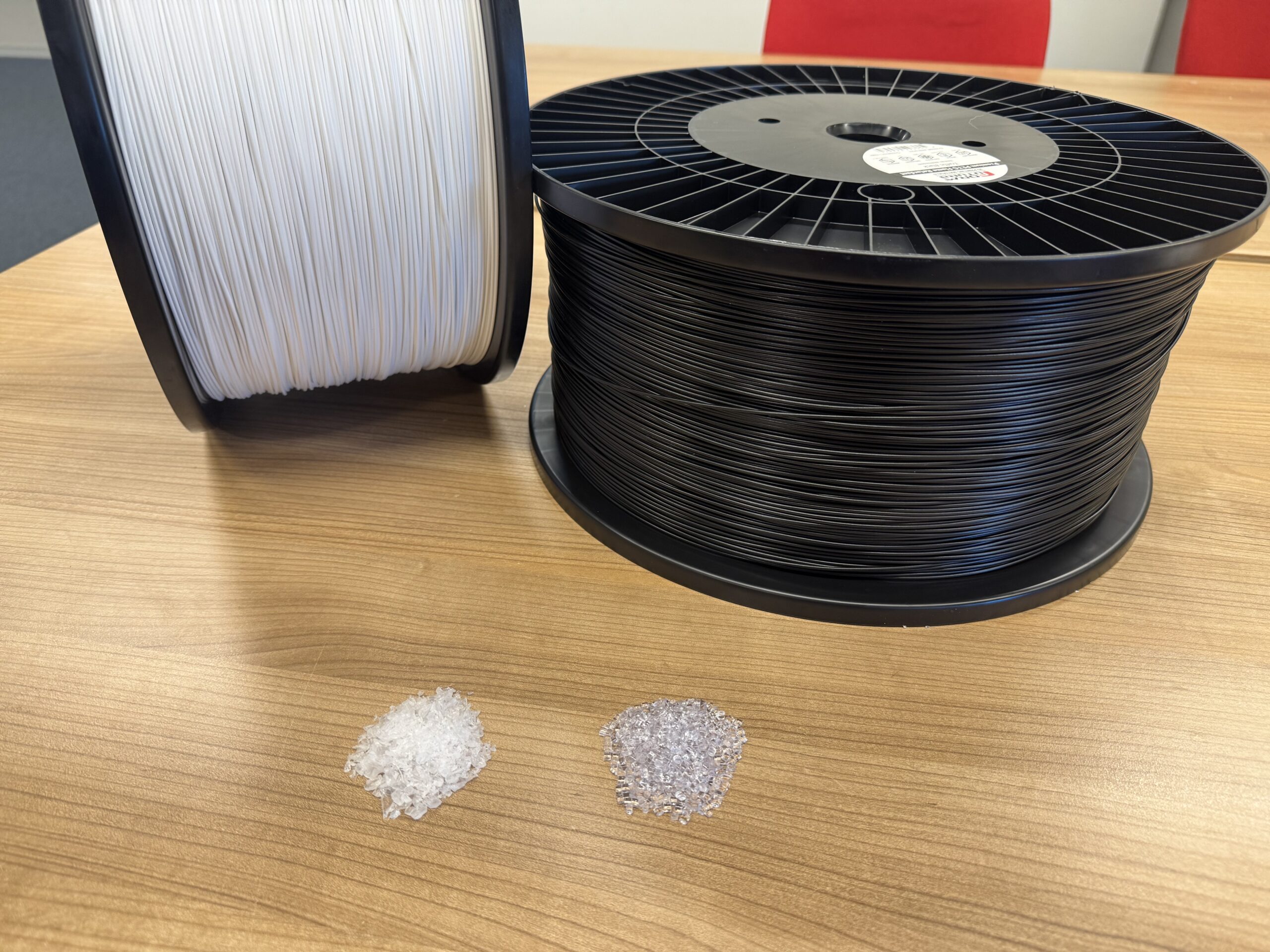

Pour les luminaires Yuugn, nous utilisons la technologie d’impression 3D FDM/FFF*. Il s’agit de chauffer du filament PETG et de le construire couche par couche selon un modèle numérique. Chaque couche fusionne avec la précédente jusqu’à ce que le luminaire complet soit créé. Cette technique présente plusieurs avantages pratiques : 1. nous n’avons pas besoin de moules coûteux, ce qui évite des frais d’installation élevés. 2. Nous n’imprimons que lorsqu’un projet l’exige, ce qui évite de gaspiller des matériaux et de l’énergie. 3. Nous pouvons facilement faire varier les dimensions, et donc imprimer le luminaire parfait pour votre projet.

Imprimante 3D.

La technologie dans un logement circulaire

Un luminaire imprimé en 3D est bien plus qu’une jolie forme. Après l’impression, nous assemblons des modules LED à haute efficacité énergétique, des optiques/réflecteurs, des pilotes (à gradation) et toutes les connexions telles que les prises Wieland ou Euro. Nous créons ainsi un luminaire complet imprimé en 3D, qui se connecte directement aux installations professionnelles. En travaillant de manière modulaire, nous pouvons facilement remplacer ou mettre à niveau les composants ultérieurement.

Essais et mesures

Pour un montage au plafond ou sur une grille, tout doit être parfait. C’est pourquoi nous testons la taille et le fonctionnement de chaque luminaire. La source lumineuse et les commandes fonctionnent-elles comme prévu ? Le luminaire s’insère-t-il dans la grille ou le trou prévu ? C’est ainsi que nous minimisons les coûts de défaillance sur le chantier. Pas de surprise pour l’installateur et un luminaire qui fait simplement ce qu’il est censé faire.

Installation facile

Parce que nous concevons des projets, les luminaires Yuugn s’intègrent parfaitement dans les systèmes existants. Pour les solutions de grilles en bandes, telles que l’Evo, nous nous adaptons exactement à la taille. Pas de sciage inutile, mais un résultat propre. Avec le downlight Darwin, nous veillons à ce que les dimensions de sciage soient claires et à ce que le montage soit prêt à l’emploi. Moins d’opérations sur le site signifie moins de temps, moins de déchets et moins de désagréments pour les utilisateurs.

Conception circulaire

Nos luminaires imprimés en 3D sont conçus dans l’optique de la conception pour le démontage (DfD)*. Cela signifie des connexions par clic au lieu d’un collage. Une séparation claire entre les plastiques, l’électronique et les métaux. Les pièces sont remplaçables au lieu d’être jetables.

En fin de vie, nous pouvons démonter les boîtiers, faire broyer le plastique et le réutiliser comme granulé pour un nouveau filament. De cette manière, nous fermons le cycle des matériaux* au niveau du produit et conservons des polymères* précieux dans la chaîne. Il ne s’agit pas d’une théorie, mais d’un choix de conception conscient à chaque étape de l’éclairage circulaire Yuugn. Après avoir lu cet article, vous connaîtrez la réponse à la question suivante : comment fabrique-t-on un éclairage circulaire ?

Yuugn Evo, luminaire à grille en bandes imprimé en 3D

Glossaire

Boucle fermée = Organiser les flux de matières de manière à ce qu’ils servent de matières premières pour de nouveaux produits après utilisation.

Compoundage = Le processus de mélange de granulés avec des additifs, par exemple pour la sécurité incendie ou la résistance aux UV, afin de donner au matériau les propriétés souhaitées.

Conception pour le désassemblage (DfD ) = Conception pour faciliter le désassemblage, la réparation et la séparation des matériaux en fin de vie.

Extrudé = Presser le plastique sous l’effet de la chaleur et de la pression à travers une ouverture (filière) pour obtenir une forme continue, telle qu’un filament.

FDM/FFF (impression 3D) = Fused Deposition Modeling / Fused Filament Fabrication, ou technique d’impression dans laquelle un filament chauffé est appliqué couche par couche.

Filament = Fil de plastique mince et rond que les imprimantes FDM/FFF font fondre et déposent couche par couche.

Granulés (pellets) = Petits grains de plastique utilisés comme produits semi-finis pour l’extrusion ou le moulage par injection.

Adhésion de la couche = La qualité de la fusion des couches imprimées influe sur la résistance et la durabilité.

Production à la demande = ne produire que ce qui est nécessaire, quand c’est nécessaire, afin d’éviter les gaspillages.

PETG = Plastique (polymère) apparenté au PET, mais auquel on a ajouté du glycol pour une plus grande solidité et une meilleure aptitude à l’impression 3D.

Polymères = longues chaînes d’unités moléculaires répétitives (monomères), à la base des matières plastiques telles que le PETG.

Flux résiduel ou recyclé = Matière première libérée en tant que sous-produit ou déchet de la production ou de l’utilisation et réutilisée.

Tolérance = écart dimensionnel admissible. De faibles tolérances garantissent un ajustement précis de la pièce.

Additifs UV = Additifs ajoutés aux granulés pour protéger le matériau contre la dégradation et le vieillissement, tels que la décoloration, la fragilité ou la fissuration, causés par la lumière ultraviolette.